事例:E‐8

| オイルチェックバルブの衰損によるキャブレータ内部への2サイクルエンジンオイルの流入について |

【整備車両】

RG400EW (HK31A) RG400Γ(ガンマ) 1型 年式:1985年 (参考)走行距離:約16,500km |

【不具合の症状】

2番シリンダのプラグがかぶりやすく,4気筒のシリンダがすべて燃焼せずに吹け上がりが鈍い状態でした. |

【点検結果】

キャブレータのフロートチャンバを取り外したところ,内部に2サイクルエンジンオイルが混入していました(図1).

これにより燃料に対する2サイクルオイルの割合が極端に増えて,

2番シリンダのスパークプラグをかぶらせる原因になっていたと推測できます.

| 図1 キャブレータ内部に侵入,落下していた2サイクルエンジンオイル |

|

通常2サイクルエンジンオイルはエンジン停止状態ではキャブレータに圧入されているオイルチェックバルブにより,

キャブレータ内部に侵入しないようになっています.

キャブレータ内部に2サイクルエンジンオイルが入る入口はオイルチェックバルブしかないので,

バルブ衰損の可能性があると推測できます.

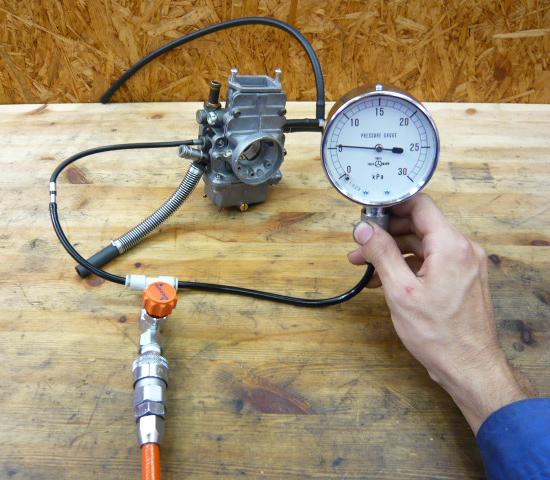

図2は不具合のある2番シリンダキャブレータのオイルチェックバルブの開弁圧力,保持圧力を測定している様子です.

| 図2 破損していて圧力が抜けているキャブレータ内臓のオイルチェックバルブ |

|

測定の結果,やはりバルブが機能しておらず,圧力はすべて抜けていました.

このことからフロートチャンバに2サイクルエンジンオイルが混入落下した原因が,

オイルチェックバルブの不具合ということが判断できました.

図3は内部にオイルの混入していない正常な4番シリンダキャブレータの,

オイルチェックバルブの開弁,保持圧力を測定している様子です.

このキャブレータは5kPa強の圧力を保持していました.

| 図3 圧力を保持しているキャブレータ内臓のオイルチェックバルブ |

|

その他の正常なキャブレータも含めて,大体5~10kPa程度でバルブが開く状態でした.

キャブレータそのものが絶版なので内臓されているオイルチェックバルブの新品時の開弁圧力は分かりませんが,

現状で5~10kPa程度の圧力保持が出来ればオイルはキャブレータ内部に侵入しないという結果が得られました. |

【整備内容】

はじめに不具合のあるキャブレータのオイルチェックバルブを取り外し状態を点検しました.

図4は左からチェックボール、スプリング、バルブシートの様子です.

| 図4 圧力を保持出来ないキャブレータ内臓のオイルチェックバルブの中身 |

|

チェックボールは肉眼で見る限りでは傷や損傷はありませんでした.

顕微鏡で調べれば表面に細かな傷等がある可能性もあります.

スプリングは全体的に錆びていました.

自由長に関しては他の中古のキャブレータのスプリングと比較しても,

特に短く縮んでいるということはありませんでした.

ただし比較対象の分解したキャブレータがすでに何年も経つ中古なので,新品の状態は分かりません.

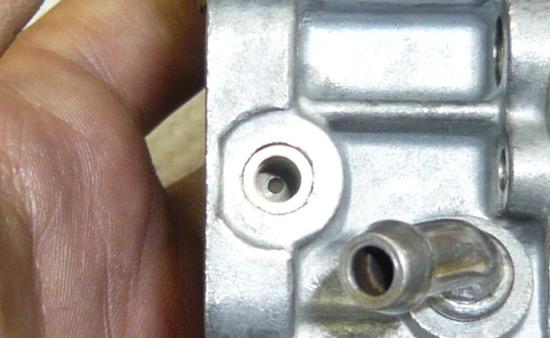

次にバルブシートの状態を確認しました.

| 図5 圧力を保持出来ないキャブレータ内臓オイルチェックバルブのバルブシートの様子 |

|

図5は不具合のあるオイルチェックバルブのバルブシートの様子です.

やはり目視した限りでは欠けや亀裂,摩耗による劣化は確認できませんでした.

| 図6 圧力を保持出来ないキャブレータ内臓オイルチェックバルブのスプリングシート |

|

図6はスプリングシートを点検している様子です.

シートが損傷していればスプリングを設置した時の傾きに影響をもたらし,

傾きはボールをバルブシートに押し付ける力の均一性を損ないますが,

目視した限りではスプリングシートに大きな損傷は見られませんでした.

| 図7 不具合のある内部を取り除き,ストレート構造にしたオイルチェックバルブ |

|

図7はオイルチェックバルブ内のスプリング及びチェックボールを取り除き,

圧入部に抜け止め加工を施しオイルチェックバルブニップルを取り付けた様子です※1

オイルは軟らかい液体なのでわずかなすき間があっても侵入します.

オイルチェックバルブの構造としてはスプリングがチェックボールをバルブシートに押し付けて,

通路を密封しているという簡単なものですが,スプリングの張りや自由長の規定値のデータがないことと,

スプリングやボール,バルブシートが単体でメーカーから部品供給がないこと,

目視では傷等は確認できないものの,使用期間やミクロで見た場合のボール及びバルブシートの損傷を考慮し,

このケースではキャブレータに内蔵されている不具合のあるオイルチェックバルブのバルブ機構を取り除き,

オイルの流動抵抗を減らした上で,オイルポンプとキャブレータ間のオイルホースに,

新品のオイルチェックバルブを流用して取り付けることで,内部にオイルが流入するのを防ぐことにしました.

※1 この事例作成時では取り外したオイルチェックバルブニップル部に抜け止め加工を施し再使用しましたが,

現在ではメガスピードで新規に設計製作されたオーバーサイズのオイルチェックバルブを使用して,

更に信頼性を高めています.

詳しくは整備事例の“オイルチェックバルブの衰損によるエンジン始動不可について”をご覧下さい.

| 図8 新品のオイルチェックバルブの開弁、保持圧力の測定 |

|

図8は新品のオイルチェックバルブの開弁,保持圧力を測定している様子です.

4個の新品のバルブを測定したところ、大体12kPa~18kPa程度で開弁する様になっていました.

図9は新品のオイルチェックバルブのカットモデルを作成し,オイルの通路を示したものです.

圧力がない場合はスプリングの力でバルブシートに押しつけられたOリングにより通路が閉じています.

エンジンが回るとオイルポンプからオイルホースを介して図のAの矢印の方向にオイルが入ります.

油圧が開弁圧力を超えると,開いたバルブからBとCの矢印のようにオイルがバルブを通り抜け,

図のDとEの矢印のように周りからスプリングの内側に流れ込み,図のFの矢印の方向に流れます.

実際にはバルブは円形なので,図のBとCあるいはDとEの矢印の方向はそれぞれ円周の外側と内側になります.

| 図10 新品のチョークワイヤ、ガイドホルダ、プランジャ廻り |

|

図10は図9のオイルチェックバルブのカットモデルを分解したものです.

構造的にはキャブレータ内臓のオイルチェックバルブと同等で,ボールがOリングにあたります.

開弁圧力が中古キャブレータに内蔵されているバルブより新品のオイルチェックバルブの方が若干高いので,

そのまま使用して問題がないか検査を行いました.

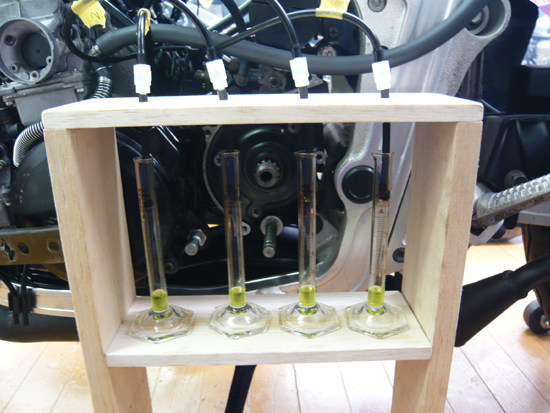

まずオイルポンプが車載の状態で、オイルチェックバルブを介しての吐出量を測定しました.

図11はHK31Aの車載タコメータに3,000rpm以下の表示がないので,

デジタルタコメーターでエンジン回転数を調整している様子です.

図12はエンジン回転数2,000rpmでオイルポンプレバー全開における120秒間のオイル吐出量を測定している様子です.

4気筒すべてにオイルチェックバルブを取り付けた状態で測定した結果,

各気筒の吐出量にばらつきもなく,吐出量そのものも規定値とほぼ同等の値でした.

| 図12 オイルチェックバルブを取り付けた状態での各シリンダへのオイル供給量の測定 |

|

このことからオイルポンプレバー全開の状態では新品のオイルチェックバルブを取り付けても問題ないと判断しました.

次にオイルポンプレバーを全閉の状態つまりスロットルを全閉状態でのオイルの吐出量を測定しました.

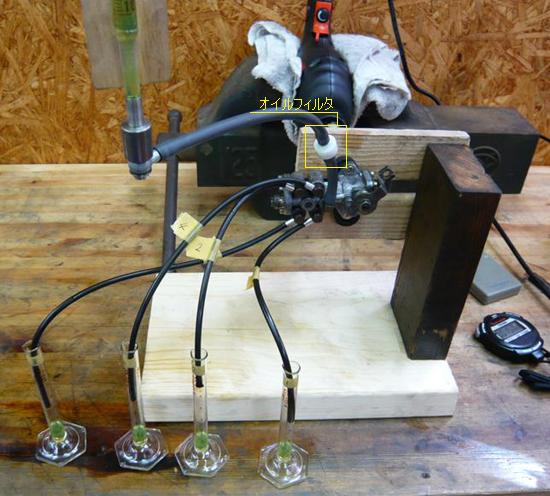

図13はオイルポンプをエンジンから取り外し,単体で吐出量を測定している様子です.

オイルタンクの代わりに使用しているオイル消費量の測定ゲージとオイルポンプ間にフィルターを取り付けています.

| 図13 オイルフィルター装着状態でオイルポンプ単体でのオイルポンプ吐出量の測定 |

|

オイルポンプのオイル吐出量が微量なので,オイルポンプ300回転で30分間稼働させた状態での吐出量を測定しました.

図14はオイルポンプ駆動軸の回転数を調整している様子です.

アイドリングの状態すなわち1,500rpmではオイルポンプ軸の回転数は300rpmなので,

駆動させている無段変速電動ドリルの軸回転数をテスターで調整します.

図15はオイルチェックバルブオイルポンプ後のオイルホースに取り付けて吐出量を測定している様子です.

| 図15 オイルチェックバルブを取り付けた状態でのオイルポンプ吐出量の計測 |

|

重要なのは,アイドリング時と高回転時に4気筒に十分にオイルが行きわたっているかということです.

①エンジン回転数2,000rpmにおけるレバー全開での2分間のオイル吐出量(メーカー指定測定方法)

②エンジン回転数1,500rpmにおけるレバー全閉での30分間のオイル吐出量(アイドリング状態)

③エンジン回転数10,000rpm程度におけるレバー全開での20秒間のオイル吐出量(エンジン最高回転時)

今回は上記3項目とそれぞれのもとのオイルの消費量を測定しました.

2サイクルエンジンにおいて一番重要なのは焼き付き防止です.

アイドリング状態できちんと潤滑されているか,そして最高回転時にきちんと潤滑されているかを確認しなければなりません.

以下はそれぞれの測定結果を表にまとめたものです.

すでにHK31Aのオイルフィルタは絶版なので,違う形状の新品のオイルフィルタを使用して問題ないかどうかも,

合わせて確認しました.

メーカーで公開しているデータでは一口の吐出量はレバー開度0°~9°で2,44cc/H(ウォーム軸400rpm)となっています.

レバー開度全開すなわち55°以上では34,7cc/H(ウォーム軸400rpm)となっています.

これをウォーム軸400rpmで2分間レバー全開に換算すると、1,16cc(少数第3位を四捨五入),

ウォーム軸400rpmで30分間レバー全閉に換算すると1,22cc(少数第3位を四捨五入),

ウォーム軸2,500rpmで20秒間レバー全開に換算すると1,20cc(少数第3位を四捨五入)となります.

これらのデータを実際に測定したデータと比較します.

| a |

約300rpmから400rpm |

約2,500rpm |

| 2分間 レバー全開 |

30分間 レバー全閉 |

20秒間 レバー全開 |

| 1番 |

1,30ml |

0,90ml |

1,20ml |

| 2番 |

1,25ml |

0,90ml |

1,20ml |

| 3番 |

1,30ml |

0,60ml |

1,30ml |

| 4番 |

1,20ml |

0,50ml |

1,20ml |

| 合計 |

5,05ml |

2,90ml |

4,90ml |

| 親 |

4,85ml |

2,50ml |

4,90ml |

| 誤差 |

0,2ml |

0,40ml |

0 |

|

|

表1はオイルチェックバルブやフィルタ等何も付けない状態での,

オイルホースストレートでのオイル吐出量を測定したものです.

2分間レバー全開で回転数約300rpmから400rpmのオイル吐出量は1番から4番までほとんど差はなく,

またタンク側の消費量と吐出側の消費量に大きな誤差はありませんでした.

規定値と比較すると若干多いくらいでした.

次に30分間レバー全閉で回転数約300rpmから400rpmのオイル吐出量についてです.

1番,2番が0,90mlに対して3番と4番がそれぞれ0,60mlと0,50mlといったように,

1番及び2番と比較すると吐出量は約55~65%程度に落ち込んでいました.

吐出量の誤差は0,40mlなので,メスシリンダの合計誤差の精度の範囲の2倍でした.

これは試験が30分と他の測定方法と比較して長いことにおける回転数のばらつき等が影響しているものと考えられます.

規定値と比較すると1番2番が75%程度、3番4番が50%まで減少していました.

20秒間レバー全開で約2,500rpmのオイル吐出量は気筒ごとのバラつきもなく,

元の消費量に対しても誤差はありませんでした.

規定値と比較するとほぼ同じ数値でした.

| a |

約300rpmから400rpm |

約2,500rpm |

| 2分間 レバー全開 |

30分間 レバー全閉 |

20秒間 レバー全開 |

| 1番 |

1,40ml |

0,90ml |

1,15ml |

| 2番 |

1,30ml |

0,90ml |

1,10ml |

| 3番 |

1,40ml |

0,60ml |

1,15ml |

| 4番 |

1,32ml |

0,55ml |

1,10ml |

| 合計 |

5,42ml |

2,85ml |

4,50ml |

| 親 |

5,50ml |

2,70ml |

4,45ml |

| 誤差 |

0,80ml |

0,15ml |

0,05ml |

| 表2 オイルタンクとオイルポンプ間にフィルタを取り付けた状態でのオイル吐出量 |

|

表2はオイルホースはストレートのままでオイルタンクとオイルポンプの間に,

オイルフィルタを取り付けた状態でのオイル吐出量の測定値です.

実験結果からオイルフィルタの有無は吐出量にほとんど影響を与えていないことが分かります.

| a |

約300rpmから400rpm |

約2,500rpm |

| 2分間 レバー全開 |

30分間 レバー全閉 |

20秒間 レバー全開 |

| 1番 |

1,30ml |

0,90ml |

1,50ml |

| 2番 |

1,20ml |

0,55ml |

1,45ml |

| 3番 |

1,30ml |

0,70ml |

1,50ml |

| 4番 |

1,25ml |

0,50ml |

1,45ml |

| 合計 |

5,05ml |

2,65ml |

5,90ml |

| 親 |

5,00ml |

2,30ml |

5,75ml |

| 誤差 |

0,05ml |

0,35ml |

0,25ml |

| 表3 2番オイルホースにオイルチェックバルブを取り付けた状態でのオイル吐出量 |

|

表3はオイルチェックバルブの損傷していた2番のオイルラインに、他車種のオイルチェックバルブを取り付け,

オイルの吐出量を測定したものです.

条件を変えたのが2番のみなので,2番について検証します.

レバー全開の状態では吐出量にほとんど変化がないものの,30分間レバー全閉の状態では,

吐出量が0,90mlから0,50mlと55%にオイルの吐出量が減少しました.

バルブの開弁圧力は約16kPaですが,この抵抗がオイル吐出量を減少させていると考えられます.

レバー全開ではオイルポンプの吐出圧力がオイルチェックバルブの開弁圧力を大きく上回る為に,

オイルチェックバルブの有無によって吐出量が変化しないものと推測出来ます.

| a |

約300rpmから400rpm |

約2,500rpm |

| 2分間 レバー全開 |

30分間 レバー全閉 |

20秒間 レバー全開 |

| 1番 |

1,10ml |

0,80ml |

1,35ml |

| 2番 |

1,00ml |

0,50ml |

1,38ml |

| 3番 |

1,10ml |

0,50ml |

1,40ml |

| 4番 |

1,00ml |

0,70ml |

1,38ml |

| 合計 |

4,20ml |

2,50ml |

5,51ml |

| 親 |

4,00ml |

2,50ml |

5,40ml |

| 誤差 |

0,20ml |

0 |

0,11ml |

| 表4 オイルフィルタ及び2番オイルホースにチェックバルブを取り付けた状態でのオイル吐出量 |

|

表4はオイルフィルタをオイルポンプ前に取り付けた状態で,

2番のオイルラインにオイルチェックバルブを取り付けた状態でのオイル吐出量を測定した結果です.

すでにオイルフィルタを取り付けた状態のみでは吐出量に変化がないことを確認しているので,

オイルチェックバルブを取り付けた場合でも表3の結果に近くなることは推測できましたが,

やはり実際に実験して確認しておきました.

30分間レバー全閉におけるウォーム軸約300rpmから400rpmの2番の吐出量はやはり表3と同じ結果になりました.

これらの結果からオイルフィルタをオイルラインに取り付けても走行性能に影響はないと判断できます.

メーカーのデータではキャブレータに内蔵したオイルチェックバルブを通過する際の,

抵抗を含めたアイドリング状態でのオイルポンプ吐出量の資料を公開していないので,

オイルチェックバルブの抵抗分の吐出量の減少幅は色々な状況を考慮し推測しなければなりません.

今回新設するオイルチェックバルブではアイドリング状態ではバルブなしより抵抗分が40%程度増えたことになりますが,

通常のオイルラインではキャブレータ内臓のオイルチェックバルブを通過する際にも抵抗があり、吐出量は減ります.

キャブレータ内臓オイルチェックバルブが新品の場合、中古の平均データの8kPa~11kPa程度よりは大きく.

新品のオイルチェックバルブの12kPa~18kPa程度に近い数字になると推測できます.

つまり,当時キャブレータが新品の状態では,

内臓するオイルチェックバルブの開弁圧力が新設する新品のオイルチェックバルブとと近似ではないかと推測できます.

またキャブレータに内蔵されているオイルチェックバルブの中身を取り除きストレート構造にしていることにより,

オイルポンプ後は各気筒にオイルチェックバルブが一つ設置されているという,

本来のオイルラインに近い状態になっていること等から,

今回のオイルチェックバルブの新設によるアイドリング状態での焼き付き、潤滑不良は起こらないと判断しました.

またレッドゾーン付近のエンジン回転数10,000rpmにおけるオイルポンプの吐出量も,

オイルチェックバルブを取り付けても変わらないことから問題なく使用できると判断しました.

| 図16 オイル自由落下測定開始時のオイルポンププランジャの位置 |

|

| |